Mantenimiento Predictivo Industrial

Anticípate a los fallos y maximiza la fiabilidad de tus instalaciones con datos en tiempo real.

¿Qué es el Mantenimiento Predictivo Industrial?

El mantenimiento predictivo se ha consolidado como un pilar fundamental de la Industria 4.0, permitiendo detectar fallos antes de que ocurran gracias al análisis avanzado de datos industriales. Mejora la disponibilidad de tus activos, reduce costes operativos y optimiza la planificación de intervenciones con una estrategia basada en datos reales.

Principales funciones

Monitoreo en tiempo real de sensores de condición

Captura continua de datos (vibración, temperatura, ultrasonido, corriente, partículas de desgaste) mediante sensores IoT instalados en equipos críticos.

Captación inteligente de datos industriales

Recogida automatizada y continua de variables clave (vibraciones, temperatura, ciclos, consumo, etc.) desde múltiples fuentes: sensores IoT, SCADA, MES y PLCs. Esta base de datos robusta permite construir un historial técnico confiable de cada equipo.

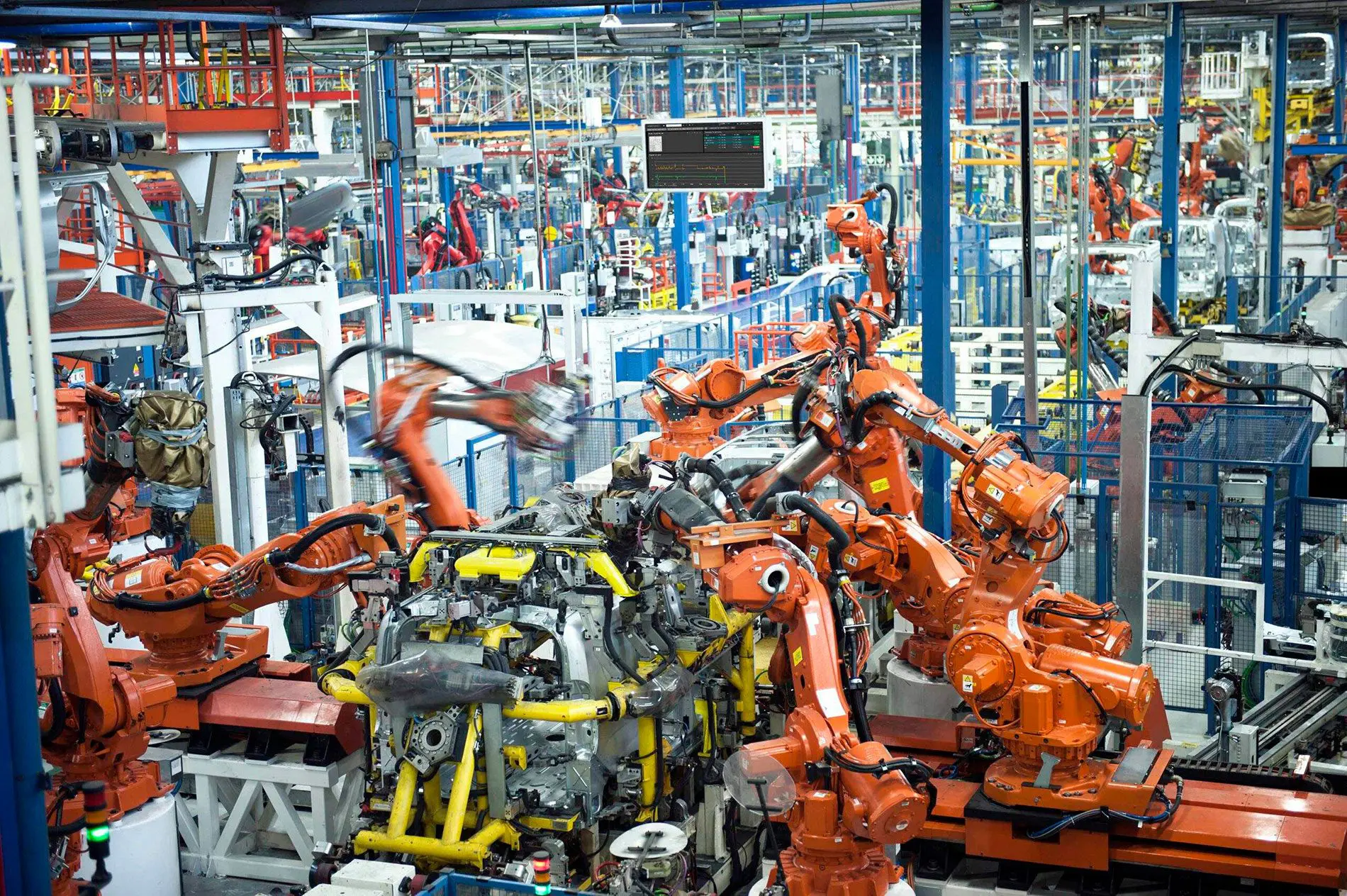

Análisis avanzado con IA y modelos predictivos

Aplicación de algoritmos de machine learning y análisis estadístico para detectar patrones ocultos, desviaciones o síntomas de fallo. Se anticipan averías, defectos de calidad o pérdida de rendimiento.

Piloto técnico y despliegue escalable

Implementación inicial en un entorno controlado (prueba piloto) que valida la viabilidad técnica, evalúa los sensores disponibles y define el roadmap de escalado al resto de líneas o plantas.

Visualización y reporting en tiempo real

Cuadros de mando adaptados a distintos perfiles (mantenimiento, producción, dirección) con KPIs como estado de activos, alertas, predicciones de fallo y recomendaciones. Integración con GMAO para órdenes automáticas.

Activación temprana de alertas e intervenciones

Emisión de alertas inteligentes antes de que se produzca un fallo crítico. El sistema recomienda acciones preventivas o genera automáticamente órdenes de trabajo, reduciendo costes de intervención y tiempos de parada.

Retos que resolvemos

Retos

-

¿Tu fábrica sufre paradas inesperadas que frenan la producción y disparan los costes?

-

¿Aún haces mantenimiento reactivo, sin saber cuándo puede fallar una máquina crítica?

-

¿Te cuesta justificar el gasto en repuestos o el cambio de componentes antes de tiempo?

-

¿No sabes por dónde empezar para implantar una estrategia de mantenimiento 4.0?

El mantenimiento predictivo te permite anticiparte a los fallos antes de que ocurran, alargando la vida útil de tus activos, reduciendo paradas y optimizando costes operativos.

Beneficios

-

Fiabilidad general mejorada

-

Reducción de la tasa de intervención anual

-

Mejora de la seguridad y reducción de accidentes

-

Disminución del gasto en repuestos

-

Optimización del coste del ciclo de vida de los activos

-

Reducción de fallos graves gracias al uso continuo de datos

Anticípate a fallos críticos con mantenimiento predictivo

Habla con un expertoSoluciones y servicios relacionados

qué dicen nuestros clientes

La Pirámide de Madurez Digital

¿Qué nivel de madurez digital cubre este producto?

El Mantenimiento Predictivo Industrial de Geprom se sitúa entre en el Nivel 5 de la Pirámide de Madurez Digital (ISA-95).

En estes nivel, las organizaciones avanzan desde la digitalización operativa (captura y visualización continua de datos de condición de los equipos) hasta la gestión de la producción integrada, donde se combinan datos en tiempo real con algoritmos predictivos para anticiparse a fallos y optimizar la planificación del mantenimiento.

Este nivel implica:

- Captura continua de variables críticas (vibración, temperatura, ciclos, consumo, etc.) desde sensores IoT, SCADA, MES o PLCs.

- Identificación temprana de patrones y anomalías mediante modelos de Machine Learning.

- Generación de alertas y recomendaciones automáticas para intervenir antes de que ocurra un fallo.

- Integración con sistemas GMAO y MES para la creación automática de órdenes de trabajo y mejora de la eficiencia operativa.

Sácate las Dudas

Preguntas frecuentes

No siempre. Geprom aprovecha los sistemas ya existentes y solo añade sensores si es imprescindible para el piloto.

El preventivo se basa en ciclos o fechas. El predictivo se basa en el estado real del equipo, detectado mediante datos.

Paneles personalizados accesibles desde distintos dispositivos, integrados con tus sistemas actuales.

Depende de la complejidad del proceso; podemos empezar con un piloto acotado.

¿Todavía tienes dudas?

¿Aún tienes dudas? Contáctanos y nuestro equipo estará encantado de ayudarte.